|

品質保証:分析現場に求められていること

~ クロマトグラフを用いた微量定量分析で ~ 残留農薬分析国際交流会

幹事 原 弘幸 試験品質の確保というミッションは、分析現場に結構な労力を要求する。それはISO/IEC17025に基づく分析試験マネジメント、分析法の妥当性確認、内部品質管理の実施、そして分析値の不確かさの評価であったりする。 これらの決して少なくない作業を日常的に行うには、品質保証についての理解と高い意識が必要となる。いや、理解と意識がなければ、分析値を誰もが信頼して使用するという本来の目的を達成できない。 今回は、妥当な分析値を提供するための根拠とする中でも、最も基本である分析法の検証と内部品質管理について分析現場の対応を紹介したい。 分析法の妥当性確認分析法の妥当性を評価するには、まず、目的をはっきりとしておかなければ時間と経費とエネルギーの無駄遣いになりかねない。妥当性確認にはいろいろなガイドラインや規準があるが、分析法に何を求めるのかを決めるのが先である。スクリーニングなのかきっちりした定量なのか、迅速さが優先するのか、時間がかかっても正確さか。 分析法の信頼性といえば複数の試験所による共同試験が理想だが、必要経費も半端ではない上、国の機関でもない限り複数の試験所にお願いするのがとても難しい。したがって、単一試験室での妥当性確認が現実的で、参考とする手法も目的に合わせ以下のような適切なものとしたい。

分析法の妥当性確認の規準例

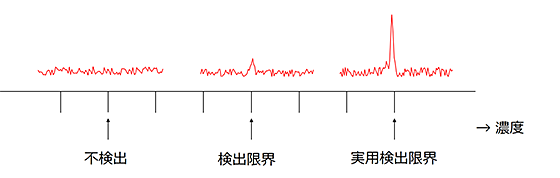

分析法が決められているなら話は別だが、何かを分析するには分析法の検索から始まる。ここで多くの場合は、日常使用する設備、機器などのリソースでこと足りるのか、試薬や消耗品などは問題なく入手できるのかが優先的な課題となる。無い袖は振れない。さらに、分析操作の各ステップが確実に実施できるのかどうかが重要である。また、その分析法の原理を考えてみることが重要で、複雑なマトリックスに対して簡単な操作(例えば希釈するだけ)の分析法は、後々苦労させられることが多い。 分析法の目的にもよるが、妥当性を検証する性能パラメータとして、定量分析の場合には一般的に選択性、真度、精度、定量下限、定量上限、定量範囲内の相関などが対象となる。 経験上、回収率の低い分析法は基本的に避けた方がよい。回収率が低い分析法は再現性も悪い。原理から操作を変更しない限り、起死回生の対処法はないと思った方がよい。逆に、回収率が良い分析法は再現性も良いことが多い。 選択性の確認まず入手した標準物質を機器分析してみることから始める。とにかく、期待どおりのピークとレスポンスを確保するため機器の測定条件を決定する。うまく条件設定ができれば、次は分析対象の試料に含まれる夾雑物の影響を確認するため、標準物質を添加した試料を分析法に従って処理し、機器測定する。 最近はMS検出器の使用が多く、選択性が高いことから目的ピークのベースライン分離もさほど難しくない。妨害と重なる場合には、モニターイオンを変更することで、有効な結果が得られる場合もある。 夾雑物質と重ならないよう保持時間(特性)を変えるためには、GC分析では極性の異なるカラムに変更するのが有効である。カラムの温度条件だけでは困難だし、一測定に必要以上の時間をかけるのも生産性が悪くなる。カラムの液相を変える方が手っ取り早いし、効果的である。同じ液相でカラム長さやフィルム厚を変えるより、フェニル基などの修飾基の含有率を変える方が効果がある。もともと50%フェニルなどを使用している場合には、カラム液相の極性を下げて分離が向上することは期待薄なので、フッ素やシアノ基の含まれるものに代えてみる。 一方でLC分析といえば、今や逆相分析のことと考えてほぼ間違いない。分離カラムの進歩はめざましく、同じODS系カラムでも保持特性が異なり、カラムの銘柄を変えると分離がまるで変わってしまうことがある。 保持特性を変えるためには移動相の溶媒と水系の比率を変化させたり、酢酸、ギ酸、酢酸アンモニウムなどの量で液性を変化させてみる。リン酸塩を使って移動相のpH調整をしたのは遠い昔のことで、MS検出に無機塩はご法度である。最近はアルカリ性の移動相を使えるカラムも少なくないので、塩基性物質の保持、分離も以前より楽になった。 目的の分析種が1~2種類ならともかく、多くの分析種を同時に測定しようとする場合には測定条件の設定はかなり手間のかかる作業となる。似たような類縁体で例えば1個のメチル基の位置が違うだけでも、感度が著しく異なる場合もよくあって、同じ濃度では検出できないので、それ用に標準品を調製し直すこともある。 測定条件もさることながら、解析条件の設定もなかなか手強い。このため、機器を導入する時に、メーカーによる条件設定を購入要件とし、最適に設定されたのち納入してもらうという裏技もよく使われる。 検出限界、定量下限の設定測定条件が決まれば検出限界、定量下限を設定する。検出限界の設定方法はいくつもあり、従来はレスポンスの信号とノイズレベルの割合、いわゆるS/N比をもとに設定することがよく行われていた。現在、主流となったMS検出器では、特定質量のイオンをモニターするため、そもそもノイズが発生しないというか機器そのものに由来する変動しかないこともあることから、同じ試験溶液を数回繰り返し測定し、そのレスポンスの標準偏差を基準として検出限界や定量下限を設定することが行われている。一般的には、標準偏差を3倍した値を検出限界とすることが多い(Kaiserの検出限界)。また、繰り返し分析回数に応じて標準偏差に係数をかけて求める方法がJIS K0123に示されている。基本的には、検出を不検出と誤認する確率をその値なら十分に低くできるという考え方に基づいているのだが、標準偏差から設定した場合には、限界値濃度の分析種を測定し実際のクロマトグラムのレスポンスを必ず確認しておかないと、検出限界の濃度なのにピークが見当たらない、ということもありうる。 また、妥当性という意味では分析法で得られるギリギリの水準でなく、下図のようにこの濃度なら分析ごとのばらつきや機器による変動をカバーし、年間を通じて絶対に確保できるという濃度に設定することが、無理なく試験を行っていくコツである。これを実用限界値といい、設定するには、例えば実用検出限界では「検出限界の3倍」などとローカルルールを作ってもよいが、担当者の経験から「これくらい」とする判断も重要だ。

図 実用検出限界の設定

定量分析において定量下限は重要な性能パラメータで、いつ分析してもこの濃度までは確実に定量できると示す数値である。S/N比では10、標準偏差でも×10が分析法の定量下限としてよく使われる。実用検出限界と同様に、常にキープできる値として実用定量下限を設定しておくことが望ましい。実用定量下限は、実用検出限界の3倍程度が目安になるが、やはり分析担当者の判断が重要である。 一方で、継続的な分析業務ではなく、限定された分析の場合はこの例によらず、シビアな限界値の報告が必要な場合もある。 真度と精度の検証この検証で必ず行わなければならないのが繰り返し試験だが、ただ行えばよいというものではない。理想的には検証しようとする濃度の分析種を含んだ自然含有(汚染)対象品があれば望ましいが、そう都合よく入手できるものではない。まして、分析種が複数であればなおさらである。したがって、標準添加回収試験を行うのが一般的であろう。 真度、精度を確認するための繰り返し試験は、できるだけ統計的に有効であろう計画をもとに実施する。食品中に残留する農薬等に関する試験法の妥当性評価ガイドライン(以下、残留農薬ガイドライン)では、室内精度評価のための枝分かれ実験として1日あたり2併行で5日間、計10試験を行う例をあげている。一度に行う分析作業を「分析ラン」または単に「ラン」といい、2併行の試料と検量線の作成を1ランとする。 この枝分かれ実験は、ランごとに試験室内でばらつくと考えられるすべての要素を考慮することで、求めた室内精度は不確かさの評価にも使える。逆に、試験日を変えただけで作業者も器具も試薬も検量線も同じという条件では、試験室内再現性のばらつきを不必要に小さく見積もることになり、本来の室内精度とは程遠く、併行再現精度に極めて近いものとなる。同様に、真度もバイアスの要素の考慮が不足する。 2×5の枝分かれ実験では、併行試験を2として、5ランとする。逆にするとばらつく要素が少なくなり、実情を反映する結果は得られない。できれば5人で実施するのが良いが、人員的にそうもいかない場合には、同じ作業者が異なる時間で実施する。それぞれのランごとに作る検量線は、できれば、納品された形の標準品からそれぞれ希釈して作成する。だからといって、分析回数分の認証標準物質を買う必要はない。認証標準物質はそれぞれに認証値が付されており、どれを使用しても同じ結果が得られるはずである。そこからの希釈・秤取・定容等の作業によって、どれくらいばらつくのかが知りたいことである。 したがって複数のランで調製した試験溶液を一度に連続して機器測定しない方がいい。機器もランごとにリセットすることが望ましく、分離カラムもできれば新しいものとある程度使い込んだものとを使った方がよい。また、MS検出器であればランごとにチューニングした後に測定する。人によっては、機器の試料測定シーケンスもランダムにしなければならないというが、経験上、ランダムと順番に測定したときの差を感じたことはない。だからといって、ランダム測定に意味がないとはいわない。 得られた結果は分散分析して、室内再現精度とする。また、すべての結果の平均値を求めて真度とする。真度は目標とする範囲にあるか確認する。精度についてはHorwitz式の修正式*1)から推定した値と比較するのもよい方法で、この場合は式から求めた相対標準偏差に0.66を乗じてから評価*2)する。 なお、Horwitz式の修正式から得られる推定相対標準偏差は許容限度として理解すべきで、数値以内だから問題ないというよりは、この値を超えたらおかしいと考えるべきだ。 この精度と真度を求める作業は、定量下限付近と最もよく使用するだろうと思われる濃度やクリティカルな濃度(例えば基準値)で行う。残留農薬ガイドラインでは、基準値または基準値の、定量限界(下限)が基準値の場合は定量限界でと指定している。 一般的には、クライアントから指示がない場合、定量下限とその10倍濃度という設定がよく選択される。

Horwitz式の修正式(Thompsonの式) RSDR = 2C -0.15 ここで、RSDR : 試験室間相対標準偏差 C : 濃度(質量分率 kg/kg で表す 1 ppm → 0.000001 kg/kg ) ただし、C > 0.138 のとき RSDR = C -0.5 C > 0.12 × 10 -7 のとき RSDR = 22 ※室内精度を評価する場合には、算出したRSDR に0.66を乗じる また、以下の式でHorRatを求めて評価する HorRat(r) = RSD / RSDR ここで、RSD : 実験値から算出した相対標準偏差 室内精度はHorRatが0.3~1.3のときが妥当と評価する 0.3未満になる場合は、分析担当者の技量への依存度が高かったり、 ばらつきの要素の検討が不十分なことが多い 内部品質管理ここでいう内部品質管理は、Internal Quality Controlの訳語で、厚生労働省関係でいう「内部精度管理」と同じである。経済産業省のJIS規格試験関係すなわち、ISO規格の和訳では「内部品質管理」のため、以下では品質管理とする。内部品質管理についても規準がいくつか挙げられるが、以下の手法がよく使用されていると考えられる。ここでは、Harmonized Guidelines ~ を手本とするが、品質管理の基本は、分析が適切に実施され、その結果である分析値が妥当であることを保証するのに必要な程度までの取り組みである。

内部品質管理の規準例

分析試験の品質管理では、試料の処理から分析報告書の作成までの一連の操作が目的に合致するよう確実に行われたことを示す必要がある。そのわかりやすい根拠としては以下が考えられる。 ① 既知濃度の分析種を含む試料を分析して期待どおりの結果を得る ② 同じ試料を分析して同じ結果を得る ③ ブランク分析を行って環境や器具などからの汚染がないことを示す このため、試料と同じランで既知濃度の分析種を含む管理試料を同時に分析し、その分析値が既定の範囲内にあるか、また、任意の試料を2併行分析(2重分析)しそれぞれの分析値の一致性から分析の適切性を評価する。 管理用試料の作成日常の品質管理を行うにあたって、ポジティブコントロールとする管理試料を確保しなければならない。通常の管理レベルは基準値を基にした濃度レベルや、最も多く出現すると思われる濃度レベルが望ましい。定量下限付近でもよい。 管理試料は、すべての分析種の濃度が既知で自然含有(汚染)していることが理想だが、妥当性確認用試料と同様にそんな都合の良い試料を手に入れるのはとても困難である。認証標準物質や技能試験の試料も既知濃度だが、高価なものが多く多量に確保するのはコスト的に厳しい。したがって、できるだけ分析種の含まれない分析対象の食品などを使って既知濃度の汚染試料を作成することになり、通常は分析種の純品や認証標準物質を添加して均一化する。 こうした管理用の添加試料については、あらかじめまとまった量を作っておく方法と、試験の都度、標準液を前もって添加して作成する方法がある。分析種が安定であれば前者のように半年分とか1年分とか作ってしまうのが良いのだが、何種類も高価な標準試薬を使用すると、1kgあたり100万円以上する超高級汚染食品ができたりする。 管理目標値の設定管理試料の回収率が一定の範囲内にあることで分析の適切性を評価する。この判断を行うため、管理試料の回収率とその許容範囲を目標値として設定する。少なくとも、5回の繰り返し試験をばらつく要素を考慮して行って、平均値と標準偏差を求めて管理目標値とする。 定量下限または室内精度を求めた濃度に管理レベルを設定するのであれば、妥当性評価時のデータがそのまま使用できる。 全体の平均値を回収率の目標値とし、95%の信頼水準で管理するため、平均値を中心として±室内精度の2倍を許容範囲としたz-スコアで管理する。室内精度を小さく見積もると役に立たないというのはおわかりと思う。 管理目標値は、行った品質管理データを追加することによって、より妥当な目標値となっていく。 2重試験による評価同じ試料を分析すれば同じ結果が得られるのは当然のことだが、必ずしも同じ結果にならないのが化学分析である。したがってある程度のばらつきを想定し、その範囲内であれば適切な結果であるとして評価する。ばらつきの併行許容差は、以下のように求める。 2重試験での併行許容差の算出

2重試験での評価は、2点の結果の差が併行許容差より小さければ適切な分析が行われたと判断する。2重試験は任意の試料について行うが、必ずしも分析種が含まれているとは限らないときは、管理試料の2重分析を行って評価するのも有効である。 品質管理の実施と評価一連の分析ランでいろいろなことをしなければならないが、基本は以下のようになる。 ・分析対象試料が8件であった場合には、そのうち任意の4件について2重分析を行う。 ・管理試料または添加回収試験を1~2点同時に分析する。 ・必要に応じてブランク分析を1点行う。 ということで、1ランは8件の試料について13~14点の分析が必要になる。このため、100件の試料を分析しようとした場合には、管理目標値の設定なども含めれば、ざっと200点の分析が最低限必要になるほか、クリティカルな結果が出た場合、怪しい結果が出た場合には再分析を行うこともある。再分析の必要性はケースによって大きく異なるため何ともいえないが、少ない方がありがたいのは当然である。 複数の分析種を対象とするとき、まれに、他は問題ないのに一つだけ管理基準から外れてしまったなどということがある。頻繁に外れるとか著しく外れたというときはともかく、95%の信頼度ということは、20回に1回は外れるということなので、柔軟に対処したほうが良い。もちろん、複数の分析種が外れた時はしっかりとレビューすべきである。 誰もが使える信頼性を確保する指定された分析法だったり、広く使用されていて妥当性がすでに評価されている分析法では改めて妥当性を評価する必要はないが、その方法が持つ性能を発揮するため、確実に各ステップを実施できることが必要である。いいかえれば、その分析法の原理と操作の意味を理解することが重要ともいえる。 内部品質管理は手間も費用も時間もかかり一言でいえば面倒くさい。それでも、定形の成績書を作成するのは、ワークステーションから表計算ソフトに簡単にデータを移行できるようになり、以前ほど大変な作業ではなくなった。案外手間がかかるのが監督者(品質保証担当者)の確認作業で、クロマトグラム、検量線、計算結果など細かくチェックするのは慣れても時間のかかる作業になる。最も手の抜けない品質管理のクリティカルポイントかもしれない。 今回は、妥当性評価と内部品質管理について記述したが、技術的な要素としてはこれらの他に不確かさの評価、トレーサビリティの確保などが必要となる。また、継続的に安定して分析の品質を確保するためには、試験所全体にかかる総合的なマネジメントを行うことが必要である。

略歴工業化学科で質量分析を専攻。卒業後、FAMICの前身である農林水産消費技術センターに入所。食品中の残留農薬分析を中心に機器分析全般に約30年間携わる。 ISO/IEC 17025認定の取得にあたりマネジメントシステムの構築を担当。取得後はトップマネジメントとして試験所を運営。 近年はISO/IEC 17025の実践経験をもとに試験機関や企業主催のセミナーなどで分析試験の信頼性確保について講演を行っている。 サナテックメールマガジンへのご意見・ご感想を〈e-magazine@mac.or.jp〉までお寄せください。 |

| Copyright (C) Food Analysis Technology Center SUNATEC. All Rights Reserved. |